Relever les défis du traitement des préimprégnés, y compris la découpe, nécessite de comprendre ce qui les différencie des autres matériaux composites. Plutôt que de renforcer les fibres composites ou les tissus avec de la résine après la découpe et le moulage, les préimprégnés ont été imprégnés de résine avant le processus de fabrication.

Le verre, le carbone ou l’aramide sont infusés, stratifiés ou recouverts d’une résine telle que la résine époxy, la résine phénolique, le polyuréthane, le polypropylène, l’ester vinylique, le silicone, le PU ou le PTFE. Le polymère utilisé pour créer le composite préimprégné dépend de l’utilisation finale du matériau et dicte le processus de fabrication que le matériau supportera. Après découpe et moulage, le composite préimprégné est durci avec une combinaison de chaleur et de pression, généralement dans un autoclave avec une pompe à vide.

Les préimprégnés présentent de nombreux avantages pour les industriels. Les résines sont ajoutées par machine, ce qui donne au producteur plus de contrôle sur le rapport fibres/polymère. Ce processus est effectué par le fabricant du matériau. Les entreprises de l’aérospatiale, de l’énergie et de l’automobile sont en mesure de rationaliser le processus de fabrication en éliminant le besoin de stocker et d’appliquer la résine séparément. Les entreprises des secteurs de l’énergie éolienne, de l’architecture et des articles de sport comptent également sur les avantages des préimprégnés.

Etudes pour la découpe des préimprégnés

Bon nombre des défis du traitement des préimprégnés résident dans la découpe. Les entreprises doivent prendre en considération les propriétés inhérentes des préimprégnés. Cette partie intégrante du processus de fabrication est également unique à chaque produit final. La bonne solution de découpe de préimprégnés doit être fonctionnelle, fiable, personnalisable et polyvalente.

Fonctionnalité

Le processus de fabrication et le produit final dictent la façon dont une entreprise aborde la découpe d’un préimprégné et de la couche pelable qui l’accompagne. Une machine de découpe de préimprégnés doit pouvoir s’adapter aux nombreuses façons dont les industriels découpent ces couches. Cela peut inclure le retrait de la couche pelable supérieure ou inférieure (ou des couches supérieure et inférieure) avant la découpe du matériau. Ou, le traitement du préimprégné peut nécessiter que seule la couche pelable soit entaillée à l’aide d’une méthode de « découpe par effleurement » qui laisse le composite lui-même indemne.

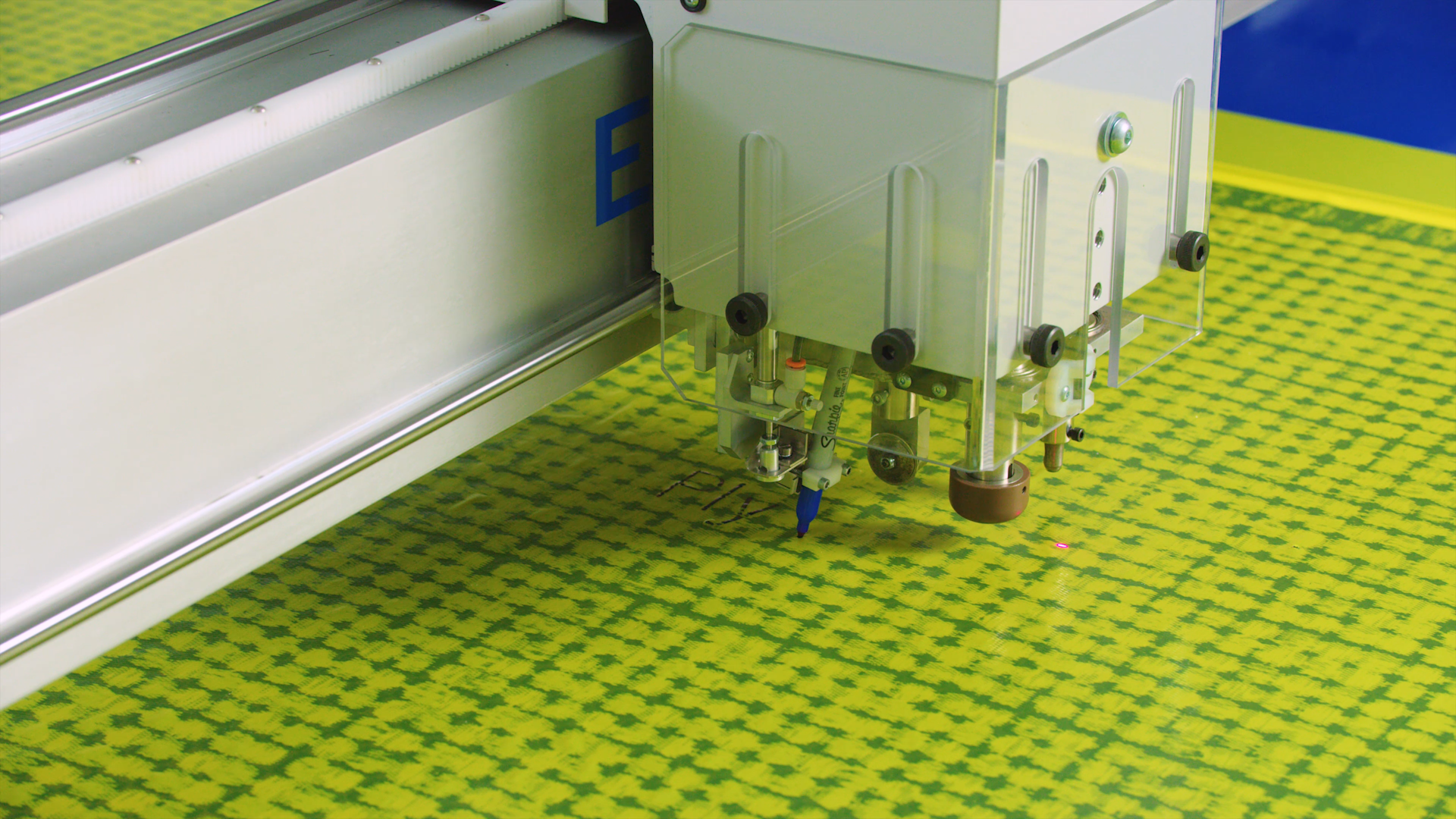

Une surface de découpe lisse et facile à nettoyer est essentielle, en particulier dans les processus de fabrication où la couche pelable est retirée avant la découpe. Eastman recommande ses surfaces de découpe en polyuréthane car le matériau est facile à nettoyer, garantissant que le préimprégné ne soit pas contaminé pendant la découpe. Les surfaces de découpe en feutre peuvent « perdre » des particules de fibres et dégrader la qualité de la matière première.

Une tête d’outils à ultrasons, coupant jusqu’à 20 000 oscillations par seconde, aide également à relever les défis du traitement des préimprégnés. Ce type de broche d’outils offre précision, vitesse et qualité répétée en réduisant le gommage et la friction de la lame, même lors de la découpe de matériaux collants. La réduction de la friction minimise également l’exposition du préimprégné à la chaleur, ce qui peut provoquer un durcissement prématuré de la résine dans le matériau.

Fiabilité

La durée de vie des composites préimprégnés à température ambiante est limitée. Selon le matériau, il peut être nécessaire de le durcir quelques heures, jours ou semaines après son entrée en production. Une solution de découpe automatisée efficace et fiable est essentielle pour minimiser le gaspillage de matériaux et les coûts de main-d’œuvre. Les machines Eastman s’appuient sur des décennies d’excellence en ingénierie ainsi que sur un service client de pointe.

Configuration personnalisée et polyvalente

Les préimprégnés sont utilisés dans une grande variété d’industries en raison de leurs avantages uniques. Cela signifie que le traitement des préimprégnés varie considérablement selon les industries, les entreprises et les produits finaux. La solution de découpe la plus efficace est celle qui est à la fois personnalisable et polyvalente. Les spécialistes expérimentés Eastman travaillent avec des entreprises de toutes tailles pour déterminer quelle solution de découpe de préimprégné, tête d’outils, lames et équipement de manutention sont les plus adaptés à leurs besoins uniques. Ces solutions polyvalentes permettent aux entreprises de maximiser leurs matières premières, leur main-d’œuvre et leurs équipements de production.